Mga kategorya: Itinatampok na Mga Artikulo » Praktikal na Elektronika

Bilang ng mga tanawin: 407784

Mga puna sa artikulo: 11

Spot welding sa workshop sa bahay

Mga uri at pag-uuri ng hinang

Mga uri at pag-uuri ng hinang

Ang welding ay ang proseso ng pagkuha ng isang mahalagang koneksyon ng mga bahagi dahil sa pagbuo ng mga interatomic bond sa weld. Ang ganitong mga bono ay lumitaw sa ilalim ng impluwensya ng lokal o pangkalahatang pag-init ng mga bahagi na mai-welded, o sa ilalim ng impluwensya ng plastik na pagpapapangit, o pareho.

Ang welding ay madalas na ginagamit para sa pagsali sa mga metal at ang kanilang mga haluang metal, para sa pagsali sa thermoplastics, at maging sa gamot. Ngunit ang hinang live na tisyu ay lampas sa saklaw ng artikulong ito. Samakatuwid, isaalang-alang lamang ang mga ito mga uri ng hinang na ginagamit sa teknolohiya.

Ang modernong pag-unlad ng teknolohiya ng hinang ay tulad nito na pinapayagan ang welding na maisagawa hindi lamang sa mga kondisyon ng produksyon, kundi pati na rin sa bukas na hangin at maging sa ilalim ng tubig. Sa mga nagdaang taon, ang welding bilang isang eksperimento ay isinasagawa na sa espasyo.

Para sa paggawa ng hinang, iba't ibang uri ng enerhiya ang ginagamit. Una sa lahat, ito ay isang electric arc o isang siga ng isang gas burner. Ang mas maraming mga kakaibang mapagkukunan ay ultratunog, radiation ng laser, isang electron beam, at din ang hinang na friction.

Ang lahat ng mga operasyon ng hinang ay nauugnay sa mataas na peligro ng sunog, kontaminasyon ng gas sa pamamagitan ng nakakapinsalang mga gas, ultraviolet radiation, at simpleng panganib ng electric shock. Samakatuwid, ang pagsasagawa ng mga gawa sa welding ay nangangailangan ng mahigpit na pagsunod sa mga regulasyong pangkaligtasan.

Ang lahat ng mga pamamaraan ng hinang, depende sa uri ng enerhiya at teknolohiya ng paggamit nito, ay nahahati sa tatlong pangunahing mga klase: thermal class, thermomechanical class, at mechanical class.

Ang hinang na klase ng thermal ay isinasagawa sa pamamagitan ng pagtunaw dahil sa paggamit ng thermal energy. Karamihan sa mga ito ay kilala electric arc welding at gas welding. Ang hinanging klase ng Thermomekanikal ay isinasagawa gamit ang thermal energy at mechanical pressure. Para sa mechanical class welding, ginagamit ang enerhiya ng presyon at pagkiskisan. Ang lahat ng mga paghahati ng welding sa mga klase ay ginawa alinsunod sa GOST 19521-74.

Spot welding

Ang spot welding ay tumutukoy sa kategorya ng tinatawag na contact welding. Bilang karagdagan dito, ang pag-welding ng puwit at seam ay nabibilang din doon. Sa mga kondisyon ng isang pagawaan sa bahay, ang huling dalawang uri ay halos imposible upang maipatupad, dahil ang kumplikado ay masyadong kumplikado upang ulitin sa mga kondisyon ng artisanal. Samakatuwid, sa karagdagang lamang spot welding.

Ayon sa pag-uuri sa itaas, ang spot welding ay kabilang sa uring thermomekanikal. Ang proseso ng hinang ay binubuo ng maraming mga yugto. Una, ang mga bahagi na mai-welded, na dating pinagsama sa nais na posisyon, ay inilalagay sa pagitan ng mga electrodes ng welding machine at pinindot laban sa bawat isa. Pagkatapos ay pinainit sila sa isang estado ng plasticity, at kasunod na magkasanib na pagpapapangit ng plastik. Kapag gumagamit ng awtomatikong kagamitan sa mga pang-industriya na kondisyon, nakamit ang isang dalas ng hinang na 600 tuldok bawat minuto.

Maikling teknolohiya ng welding ng lugar

Ang mga bahagi ay pinainit sa pamamagitan ng pagbibigay ng isang panandaliang pulso ng kasalukuyang hinang. Ang tagal ng pulso ay nag-iiba sa pagitan ng 0.01 ... 0.1 sec depende sa mga kondisyon ng hinang. Tinitiyak ng panandaliang pulso na ito ang pagtunaw ng metal sa zone ng mga electrodes at ang pagbuo ng isang karaniwang likidong core para sa parehong mga bahagi. Matapos alisin ang kasalukuyang pulso, ang mga bahagi ay gaganapin sa ilalim ng presyon para sa ilang oras upang palamig at crystallize ang tinunaw na core.

Ang pagpindot ng mga bahagi sa oras ng pulso ng hinang ay nagbibigay ng pagbuo sa paligid ng tinunaw na core ng sealing strip, na pinipigilan ang pagbagsak ng natutunaw mula sa welding zone. Samakatuwid, ang mga karagdagang hakbang upang maprotektahan ang punto ng weld ay hindi kinakailangan.

Ang puwersa ng compression ng mga electrodes ay dapat alisin sa isang tiyak na pagkaantala pagkatapos ng pagtatapos ng pulse ng hinang, na nagbibigay ng mga kondisyon para sa mas mahusay na pagkikristal ng tinunaw na metal. Sa ilang mga kaso, sa pangwakas na yugto, inirerekumenda na dagdagan ang puwersa ng clamping ng mga bahagi, na tinitiyak ang pagpapatawad sa metal at pag-aalis ng mga inhomogeneities sa loob ng weld.

Dapat pansinin na upang makakuha ng isang de-kalidad na weld, ang mga ibabaw na dapat welded ay dapat na ihanda, lalo na, nalinis mula sa makapal na mga pelikulang oksido o simpleng kalawang. Para sa hinang manipis na mga sheet ay sapat, hanggang sa 1 ... 1.5 mm, ang tinatawag na kapasitor hinang.

Ang mga capacitor ay patuloy na singilinsapat na maliit na kasalukuyang, pag-ubos ng napabayaang kapangyarihan. Sa oras ng hinang, ang mga capacitor ay pinalabas sa pamamagitan ng mga bahagi na mai-welded, na nagbibigay ng kinakailangang mode ng hinang.

Ang mga nasabing mapagkukunan ay ginagamit para sa hinang miniature at mga pang-ilalim na bahagi sa paggawa ng instrumento, elektronikong industriya at engineering sa radyo. Sa kasong ito, ang welding ng parehong mga ferrous at non-ferrous metal ay posible, at kahit na sa isang magkakaibang kombinasyon.

Mga kalamangan at kawalan ng spot welding

Tulad ng lahat ng bagay sa mundo, ang mga spot welding ay may mga pakinabang at kawalan nito. Una sa lahat, ang mga bentahe ay may kasamang mataas na kakayahang kumita, lakas ng makina ng mga spot welds at ang kakayahang i-automate ang mga proseso ng hinang. Ang kawalan ay ang kawalan ng higpit ng mga welds.

Ang mga gawaing gawa sa bahay ng mga machine welding machine

Sa mga kondisyon ng isang pagawaan sa bahay, ang pag-welding ng lugar ay maaaring kinakailangan lamang, sa gayon maraming mga aparato ang binuo na angkop para sa paggawa ng sarili sa bahay. Ang isang maikling paglalarawan ng ilan sa mga ito ay ibibigay sa ibaba.

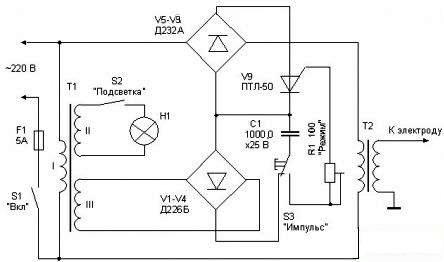

Ang isa sa mga unang disenyo ng apparatus para sa welding ng lugar ay inilarawan sa journal RADIO N 12, 1978 p. 47-48. Ang diagram ng circuit ng patakaran ng pamahalaan ay ipinapakita sa Larawan 1.

Larawan 1. Schematic ng spot welding machine

Ang nasabing aparato ay hindi naiiba sa tumaas na kapangyarihan, sa tulong nito posible na maghinang sheet metal hanggang sa 0.2 mm makapal o bakal na wire na may diameter hanggang sa 0.3 mm. Sa mga parameter na ito, posible ang welding thermocouplepati na rin ang hinang manipis na mga bahagi ng foil sa napakalaking mga substrate ng bakal.

Ang isa sa mga posibleng aplikasyon ay ang hinang ng manipis na mga sheet ng foil na may mga pre-nakadikit na mga gauge ng strain sa mga nasubok na bahagi. Dahil sa ang katunayan na ang mga bahagi na mai-welded ay maliit, ang puwersa ng clamping sa panahon ng hinang ay maliit, samakatuwid, ang welding electrode ay ginawa sa anyo ng isang baril. Ang mga bahagi ng clamping ay isinasagawa sa pamamagitan ng kamay.

Ang circuit ng welding machine ay medyo simple. Ang pangunahing layunin nito ay upang lumikha ng isang hinuli na pulso ng kinakailangang tagal, na nagbibigay ng iba't ibang mga mode ng hinang.

Ang pangunahing yunit ng aparato ay isang welding transpormer T2. Ang isang welding elektrod ay konektado sa pangalawang paikot-ikot na (ayon sa itaas na pamamaraan ng pagtatapos) gamit ang isang multicore nababaluktot na cable, at isang mas malawak na welded na bahagi ay konektado sa mas mababang dulo. Ang koneksyon ay dapat na sapat na maaasahan.

Ang welding transpormer ay konektado sa network sa pamamagitan ng rectifier bridge V5 ... V8. Ang isang thyristor V9 ay kasama sa isa pang dayagonal ng tulay na ito; kapag binuksan ito, ang boltahe ng mains sa pamamagitan ng tulay ng rectifier ay inilalapat sa pangunahing pagpulupot ng transpormer na T2. Ang thyristor ay kinokontrol gamit ang S3 "Impulse" na butones na matatagpuan sa hawakan ng baril ng welding.

Kapag nakakonekta sa network mula sa isang pantulong na mapagkukunan, agad na sisingilin ang capacitor C1. Ang pandiwang pantulong ay binubuo ng isang transpormer T1 at isang rectifier bridge V1 ... V4. Kung pinindot natin ngayon ang pindutan ng S3 "Impulse", pagkatapos ang capacitor C1 sa pamamagitan ng saradong contact at resistor na R1 ay mapalabas sa pamamagitan ng seksyon ng control electrode - ang katod ng thyristor V9, na hahantong sa pagbubukas ng huli.

Ang binuksan na thyristor ay isasara ang dayagonal ng tulay V5 ... V9 (direktang kasalukuyang), na hahantong sa pagsasama ng isang welding transpormer na T1.Ang thyristor ay buksan hanggang ang kapasitor C1 ay mapalabas. Ang oras ng paglabas ng kapasitor, at samakatuwid ang oras ng pulso ng kasalukuyang welding, ay maaaring kontrolado ng isang variable na risistor R1.

Upang maihanda ang susunod na pulso ng hinang, ang pindutan ng "Implikado" ay dapat na maipalabas sa madaling sabi upang ang kapasitor C1 ay sisingilin. Ang susunod na pulso ay bubuo sa pamamagitan ng pagpindot muli sa pindutan: ang buong proseso ay uulitin, tulad ng inilarawan sa itaas.

Bilang isang transpormer T1, ang anumang mababang-lakas (5 ... 10W) na may isang boltahe ng output sa III na paikot-ikot na tungkol sa 15V ay angkop. Ang Winding II ay ginagamit para sa backlighting, ang boltahe nito ay 5 ... 6V. Sa mga rating na C1 at R1 na ipinahiwatig sa diagram, ang maximum na tagal ng tibok ng hinang ay tungkol sa 0.1 sec, na tinitiyak ang isang kasalukuyang welding na 300 ... 500 A, na sapat na para sa hinang ang maliit na laki ng mga bahagi na nabanggit sa itaas.

Ang transpormer ng T2 ay ginawa sa bakal na Sh40. Ang kapal ng set ay 70 mm, ang pangunahing paikot-ikot ay sugat na may isang wire ng PEV-2 na 0.8 at naglalaman ng 300 mga liko. Ang pangalawang paikot-ikot ay sugat kaagad sa dalawang mga wire at naglalaman ng 10 mga liko. Ang wire ng pangalawang paikot-ikot ay stranded na may diameter na 4 mm. Maaari ka ring gumamit ng gulong na may isang seksyon ng cross na hindi bababa sa 20 sq Mm.

Posible na mapalitan ang PTL-50 thyristor sa KU202 sa mga titik na K, L, M, N. Bukod dito, ang kapasitor C1 ay dapat na madagdagan sa 2000 μF. Iyon lamang ang pagiging maaasahan ng aparato na may tulad na kapalit ay maaaring medyo mabawasan.

Mas malakas na lugar ng welding machine

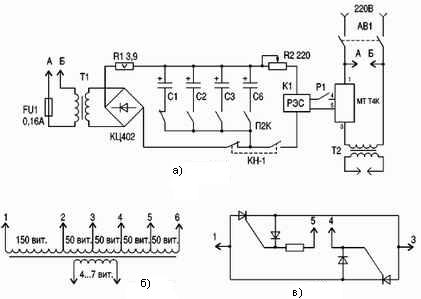

Ang apparatus na inilarawan sa itaas ay maaaring tawagan microwelding machine. Ang isang diagram ng isang mas malakas na patakaran ng pamahalaan ay ipinapakita sa Larawan 2.

Larawan 2. diagram ng eskematiko ng machine welding machine

Sa mas malapit na pagsusuri, madaling mapansin na ito ay istruktura na katulad ng nauna at naglalaman ng magkatulad na bahagi, lalo na: isang welding transpormer, isang switch ng semiconductor thyristor at isang aparato sa pagkaantala sa oras na nagbibigay ng kinakailangang tagal ng tibok ng pulso.

Pinapayagan ka ng scheme na ito na mag-welding sheet metal hanggang sa 1 mm makapal, pati na rin ang wire na may diameter na hanggang sa 4 mm. Ang pagtaas ng kapangyarihan kumpara sa nakaraang circuit ay nakamit sa pamamagitan ng paggamit ng isang mas malakas na transpormer ng welding.

Ang pangkalahatang circuit ng patakaran ng pamahalaan ay ipinapakita sa Figure 2a. Ang pangunahing paikot-ikot na hinango ng transpormer ng T2 ay konektado sa network sa pamamagitan ng isang uri ng contacter ng thyristor na MTT4K. Ang direktang kasalukuyang ng tulad ng isang starter ay 80 A, ang reverse boltahe ay 800 V. Ang panloob na aparato ay ipinapakita sa Figure 2c.

Ang circuit ng module ay medyo simple at naglalaman ng dalawang thyristors, konektado counter-paralel, dalawang diode at isang risistor. Lumipat ang mga contact 1 at 3 ng pag-load habang ang mga contact 4 at 5 ay sarado.Sa aming kaso, sila ay sarado gamit ang contact group ng relay K1. Upang maprotektahan laban sa mga emergency na sitwasyon, ang circuit ay naglalaman ng isang AB1 circuit breaker.

Oras ng relay nagtipon sa transpormador Tr1, diode bridge KTs402, electrolytic capacitor C1 ... C6, i-relay ang K1 at commutating switch at mga pindutan. Sa posisyon na ipinakita sa diagram kapag i-on ang awtomatikong makina AB1, ang mga capacitor C1 ... ang C6 ay nagsisimulang singilin.

Ang mga capacitor ay konektado sa tulay ng diode gamit ang isang switch ng P2K na may independiyenteng pag-aayos, na nagbibigay-daan sa iyo upang kumonekta ng ibang bilang ng mga capacitor at sa gayon ay kontrolin ang pagkaantala sa oras. Ang risistor R1 ay naka-install sa circuit ng singil ng kapasitor, ang layunin nito ay upang limitahan ang singilin ng kasalukuyang mga capacitor sa paunang sandali ng singilin. Pinapayagan ka nitong madagdagan ang buhay ng mga capacitor. Ang mga capacitor ay sisingilin sa pamamagitan ng isang normal na saradong contact sa pindutan ng KN1.

Kapag pinindot ang pindutan ng KN1, normal itong magsasara - isang bukas na contact na nag-uugnay sa K1 relay sa mga capacitor ng tiyempo. Karaniwan - isang saradong contact sa oras na ito, siyempre, bubukas, na pumipigil sa koneksyon ng relay K1 nang direkta sa tulay ng rectifier.

Ang relay ay nagpapatakbo, kasama ang mga contact nito ay isinara nito ang mga contact contact ng thyristor relay, na lumiliko sa welding transpormer.Matapos mapalabas ang mga capacitor, ang relay ay magpapasara, titigil ang hinang pulso. Upang maghanda para sa susunod na pulso, dapat na mailabas ang pindutan ng KN1.

Para sa tumpak na pagpili ng oras ng pulso, ginagamit ang isang variable na risistor na R2. Bilang isang relay, angkop ang K1 reed relay i-type ang RES42, RES43 o ang katulad na may boltahe ng tugon ng 15 ... 20 V. Bukod dito, mas mababa ang relay actuation kasalukuyang, mas matagal ang pagkaantala. Ang kasalukuyang sa pagitan ng mga contact 4 at 5 ng thyristor starter ay hindi hihigit sa 100 mA, kaya ang anumang low-kasalukuyang relay ay angkop.

Ang mga capacitors C1 at C2 sa 47 μF, C3, C4 100 μF, C5 at C6 470 μF. Ang operating boltahe ng mga capacitor ay hindi bababa sa 50 V. Transformer Tr2 ay angkop para sa sinumang may lakas na hindi hihigit sa 20 W na may pangalawang boltahe ng 20 ... 25 V. Ang tulay ng rectifier ay maaaring tipunin mula sa magkahiwalay na diode, halimbawa, ang laganap na 1N4007 o 1N5408.

Ang welding transpormer ay ginawa sa isang magnetic circuit mula sa isang sinusunog na LATRA na 2.5 A. Matapos alisin ang lumang paikot-ikot, ang bakal ay nakabalot ng hindi bababa sa tatlong mga layer ng barnisan. Sa mga dulo ng magnetic circuit, bago paikot-ikot ang barnisan na tela, ang mga singsing ng manipis na karton na karton ay naka-install, na nakabaluktot sa labas at panloob na mga gilid ng singsing. Pinipigilan nito ang pagkasira ng tela ng lacquer sa paikot-ikot at kasunod na operasyon.

Ang pangunahing paikot-ikot na isinasagawa ay may isang wire na may diameter na 1.5 mm, pinakamahusay na kung ang wire ay may pagkakabukod ng tela, na nagpapabuti sa mga kondisyon para sa pagpapabinhi ng paikot-ikot na may barnisan. Para sa impregnation, maaari mong gamitin ang KC521 barnisan o iba pa. Ang bilang ng mga liko ay ipinapakita sa Figure 2b. Gamit ang mga gripo, maaari kang gumawa ng isang magaspang na pagsasaayos ng kasalukuyang welding. Sa pagitan ng pangunahing at pangalawang paikot-ikot, ang isang layer ng cotton tape ay sugat, pagkatapos kung saan ang coil ay pinapagbinhi ng barnisan.

Ang pangalawang paikot-ikot ay gawa sa stranded wire sa silicone insulation na may diameter na 20 mm at naglalaman ng 4 ... 7 na lumiliko. Wire area na hindi bababa sa 300 sq Mm. Sa mga dulo ng kawad, naka-install ang mga lugs, na dapat ibenta para sa mas mahusay na pakikipag-ugnay. Posible na isagawa ang pangalawang paikot-ikot na may isang bundle ng maraming mga payat na mga wire. Ang kabuuang lugar ay dapat na hindi bababa sa tinukoy, at ang lahat ng mga wire ay dapat na sugat nang sabay. Ang disenyo ng transpormer na ito ay nagbibigay ng isang kasalukuyang hinang hanggang sa 1500 A. Ang bukas na boltahe ng bukas ay 4 ... 7 V.

Ang mekanismo ng hinang - contact ay isinasagawa alinsunod sa likas na katangian ng gawa na isinagawa ayon sa isa sa mga kilalang mga scheme. Kadalasan ang mga ito ay mga welding na mga plier. Ang presyur na nilikha ng mekanismo ay halos 20 KG / cm2. Mas tiyak, ang pagsisikap na ito ay pinili sa isang praktikal na paraan. Ang mga contact ay gawa sa tanso o beryllium na tanso. Kasabay nito, ang laki ng mga contact pad ay dapat na maliit hangga't maaari, na nagsisiguro ng isang mas mahusay na core ng welding.

Ang mga disenyo ng baguhan para sa welding ng lugar ay maaari na ngayong matagpuan. Ang lahat ay naglalaro. Halimbawa, ang isa sa mga disenyo ay batay sa mga pagbabago ng kapangyarihan ng TS270 mula sa mga lumang TV ng kulay ng tubo. Upang lumikha ng tulad ng isang pag-install, anim na mga transformer ang kinakailangan. Kahit na ang mga circuit circuit na kinokontrol ng microprocessor, ngunit ang pangkalahatang kahulugan ng mga istruktura ay nananatiling hindi nagbabago: upang lumikha ng isang panandaliang pulso ng kasalukuyang hinang at isang sapat na puwersa ng clamping sa site ng welding.

Boris Aladyshkin

Tingnan din sa electro-tl.tomathouse.com

: